Deze fase is een finale fase waarbij de laatste wijzigen definitief zijn en de werken in uitvoering lopen tot einde der werken

LOD 400 - Klaar voor de bouw

Op dit niveau is specifieke systeeminformatie aanwezig en zijn elementen gemodelleerd met de nodige details en precisie voor de fabricage van de onderdelen. Er is grafische en niet-grafische informatie die gebruikt kan worden voor fabricage-, montage- en installatie-processen. Op dit punt kunnen prefab sheets en zaaglijsten via het model worden gegenereerd en kunnen componenten worden besteld. Een model op dit niveau is klaar voor constructie.

Dit is de eigenlijke uitvoering on site. De diverse aspectmodellen moeten via digitale tools beschikbaar zijn voor de mensen on site. Een uitvoering zonder wijzigingen is helaas een utopie. Ook deze moeten uiteraard in het BIM model opgenomen worden. M.a.w. het verschil tussen een LOD350 en LOD400 zijn enkel de last minute wijzigingen. De financiële controle gebeurt best via werkgehelen met een link naar de detailplanning en het dagboek der werken (Earned Value Management).

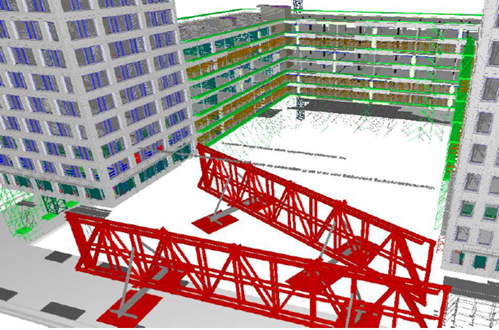

Produceren & uitvoering van het Pontsteiger project te Amsterdam

In deze fase zijn alle uitwerkingen rond de BIM modellen definitief voor productie en toepasbaar voor uitvoering. De productietijd op de bouwplaats moest tot een minimum worden beperkt om de kosten te drukken. De meeste bouwmaterialen werden offsite geproduceerd in zo groot mogelijke elementen om de bouw te versnellen. 75% van al het beton van de begane grond tot het dak werd offsite geproduceerd. 100% van alle staalconstructies werden extern geproduceerd en niets werd op de bouwplaats gelast.

De ontwerpers en leveranciers van deze elementen engineeringden alles in 3D BIM-modellen en zorgden ervoor dat de geprefabriceerde elementen compleet waren met alles wat nodig was. Deze belanghebbenden deelden BIM-informatie via IFC en beheerden problemen met BCF. De IFC-vraagmodellen van de architect, de bouwkundig ingenieur en de ingenieur bouwtechniek werden via het document-beheersysteem gedeeld met de leveranciers, die ze als referentiemodel gebruikten om hun producten te ontwerpen, zodat ze bij het gebouw zouden passen en ter plaatse konden worden gemonteerd. De leveranciers gebruikten hun eigen software en exporteerden voorzieningen en lege ruimten naar afzonderlijke modellen om het importeren van de leveringsmodellen te vergemakkelijken. IFC werd gebruikt voor het delen van informatie en deze voorzieningen en vides werden geïntegreerd in het leveringsmodel. Werk-plannen voor de assemblage van de grote geprefabriceerde elementen werden gesimuleerd met de modellen, inclusief de kranen en ander tijdelijk materieel. Door alleen IFC en BCF te gebruiken, werd het gebruik van papier geminimaliseerd, en werd een sterk geïntegreerd BIM gecoördineerd model gecreëerd. De vraag- en aanbodmodellen hebben de kosten aanzienlijk verminderd.

De uitvoerende werken zijn gestart en volop bezig. De voornaamste taak in de uitvoeringsfase is het be-waken van de planning én de kwaliteit van alle opgeleverde werken. Een digitale weekplanning wordt gedeeld Het is belangrijk de onderlinge raakvlakken te controleren, de gemaakte afspraken tussen uitvoerende partners op te volgen, zodat de samenwerking resulteert tot de vooropstellingen volgens het model in BIM. Hier dient rekening gehouden te worden met De LOD-niveaus, die deels gebasseerd zijn op nog eventuele van verandering. Een deel van het ontwerp kan in een ander fase zijn als de rest. LOD-niveaus worden dan ook toegekend op delen en niet op het gehele gebouw.

Het is belangrijk om de uitvoering van ruwbouw (=constructie) en de aansluitende werkplanning van de staalbouw, op elkaar af te stemmen.

Het is niet alleen de productie en assemblage van de componenten die tellen, maar ook al de daar bijhorende en voorbereidende wer-ken dienen afgestemd te worden.

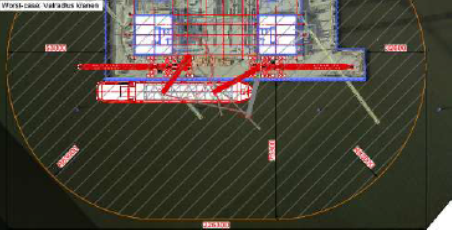

Het is zo belangrijk om de werkzaamheden en veiligheid ter plaatse te plannen. Zo dienen worstcasescenario’s in acht genomen te worden.

Zoals de controle van de valradius voor de bouwkranen bij aanvoer via schepen.

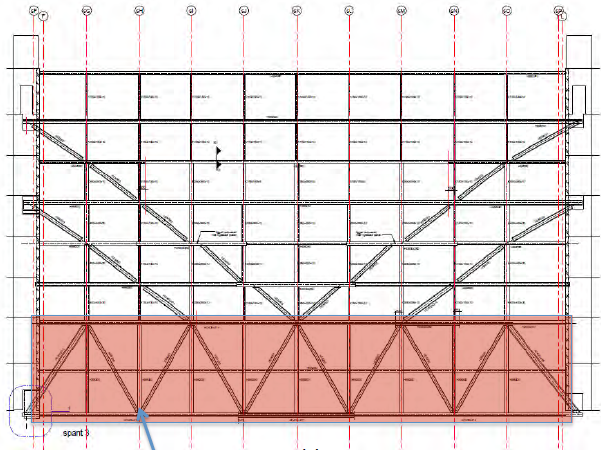

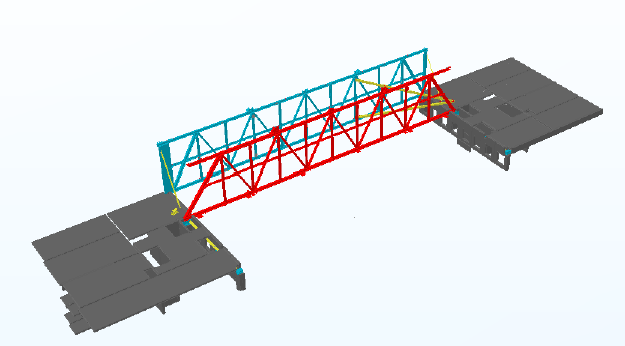

Vanaf hier volgen we als voorbeeld de productie, transport en installatie van de stalen spanten voor de overbrugging tussen de twee torens. Productie in de fabriek van onderste 2 lagen van de spanten, in de productieweken vóór wk20.

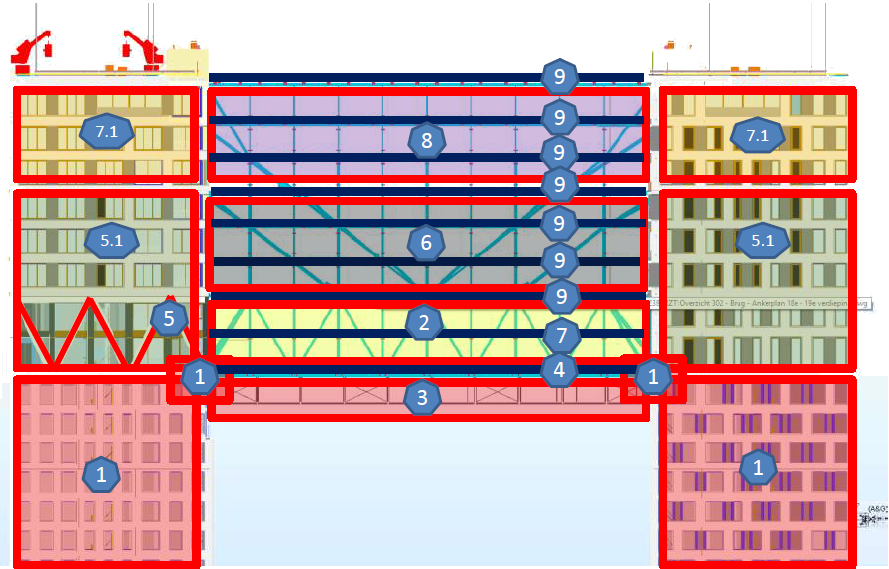

Hierbij de inplanning en vasthechting van betreffende overbruggingspanten. Elk spant zal als één geheel aangevoerd en ingehesen worden zodra de beide torens op het juiste niveau zijn.

Een secure onderneming was de spanten in wk21 veilig en wel naar de loskade te krijgen.

En de spanten voorzicht te lossen op de loskade.

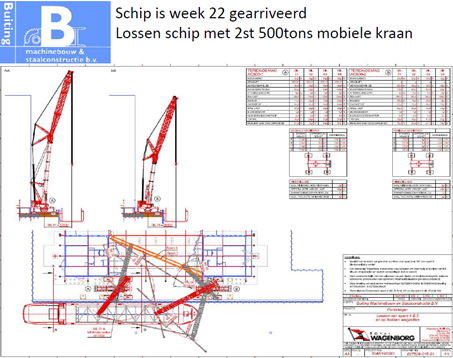

Om vervolgens wk22 te verschepen naar de werf.

De logistieke planning voor het lossen van de schepen met aanvoer van bouwelementen en afvoer van afval en bevestigingshulpmiddelen dient ingepland te zijn.

Zoals hier het aanleveren van de spanten wk 22.

Het lossen van de spanten op de werf in wk 22.

Wk23 : Spanten op het dek in planning

Daadwerkelijk lossen van de spanten in wk23.

Wk23: Stabiliteit Spanten

De rode stabiliteitsconstructie wordt geplaatst m.b.v. beide torenkranen. Torenkraan 1 met manbak en monteur. Torenkraan 2 met stabiliteitsconstructie. Enige logica: Torenkraan 1 staat bij Toren 2 Torenkraan 2 staat bij Toren 1

Plaatsen van de eerste spant wk23.

Wk23: plaatsen van 2de spant

Spant blijft in beide kranen hangen totdat stabiliteit gegarandeerd is in wk23.

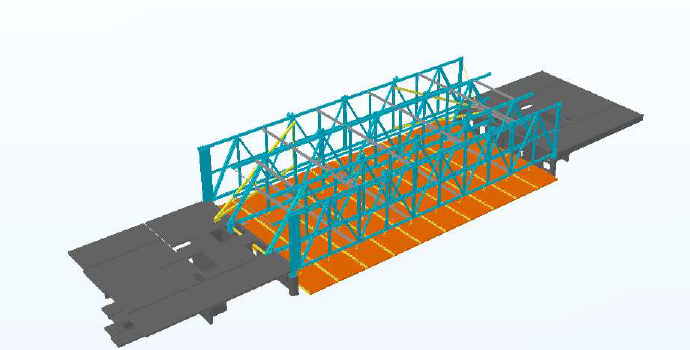

Wk23: Opbouw overbrugging

Plaatsen van hangbordes (ca. 80ton hout & staal)

Na inheisen van onderste 2 lagen van de spanten, wordt vanaf hier de verdere staalconstructie van de spanten opgebouwd in wk23.

Hoogtebereik van de hoogwerkers op de brug.

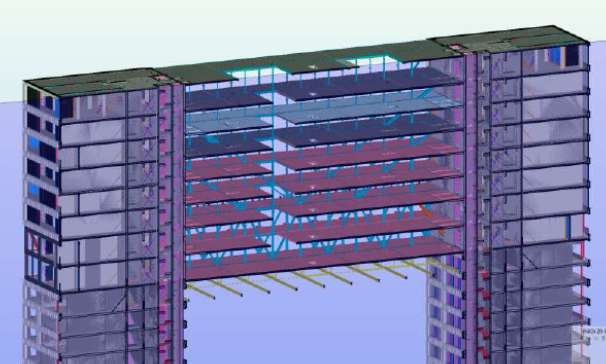

Voor de brugappartement volgt de invulling van de verschillende verdiepingen, welke buitenaan aangekleed worden door prefabelementen waarbij ramen en zonweringen ingebouwd zijn.

Installatie van de zonweringen in de prefab gevelelementen:

Installatie van de prefab gevelelementen

.png)